隨著制造業智能化轉型的加速,企業對于生產流程的精確控制和質量管理要求日益提高。RFID條碼追溯系統、工序防錯軟件開發、防重防漏系統定制以及整體軟件系統定制開發,正成為提升生產效率、確保產品品質的關鍵技術手段。本文將深入探討這些系統的核心功能、應用價值及定制開發流程。

一、RFID條碼追溯系統:實現全流程透明化管理

RFID(射頻識別)技術結合條碼系統,為產品從原材料到成品的每個環節提供唯一標識和實時數據采集。系統通過部署RFID讀寫器和標簽,自動記錄物料流轉、加工狀態、庫存位置等信息,無需人工干預,大大減少錯誤率。追溯系統能夠快速定位問題批次,支持召回分析,適用于食品、醫藥、電子等高要求行業。例如,在汽車零部件生產中,系統可追蹤每個零件的來源、加工歷史和裝配情況,確保合規性和安全性。

二、工序防錯軟件開發:杜絕生產過程中的失誤

工序防錯軟件通過預設規則和實時監控,防止生產中的操作錯誤。系統集成傳感器、PLC或MES(制造執行系統),在關鍵工序點進行驗證,如檢查工具參數、物料匹配或操作順序。如果檢測到異常,系統會立即報警并停止流程,避免批量缺陷。開發此類軟件需結合具體工藝,例如在裝配線上,軟件可確保零件安裝正確,防止漏裝或錯裝,從而提升一次通過率和客戶滿意度。

三、防重防漏系統定制:優化資源利用與質量控制

防重防漏系統專注于防止重復操作和遺漏環節,常見于倉儲、物流和生產場景。例如,在倉儲管理中,系統通過RFID或條碼掃描,確保同一物品不被重復入庫或出庫;在生產線上,它監控每個工位是否完成必要步驟,防止漏檢或漏加工。定制開發時,需分析企業工作流程,設計智能提醒和阻斷機制,減少人為疏忽帶來的損失。這種系統尤其適合高價值產品或法規嚴格的行業,如航空航天和醫療器械制造。

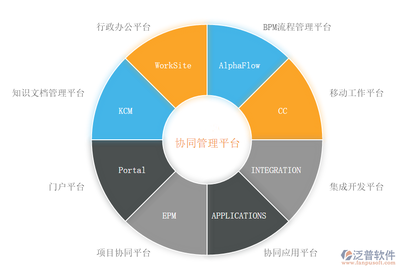

四、軟件系統定制開發:滿足個性化業務需求

整體軟件系統定制開發整合了上述功能,根據企業特定需求構建一體化解決方案。開發過程包括需求分析、系統設計、編碼測試和部署維護。定制系統可與企業現有ERP、WMS等系統無縫對接,提供數據分析和報告功能,幫助管理者優化決策。例如,一家食品企業可能定制一套集RFID追溯、工序防錯和防重防漏于一體的系統,以符合食品安全標準,同時提升運營效率。

RFID條碼追溯系統、工序防錯軟件、防重防漏系統及其定制開發,共同構建了智能制造的核心框架。企業通過實施這些技術,不僅能降低錯誤率、提高生產力,還能增強市場競爭力。在選擇開發服務時,建議與經驗豐富的供應商合作,確保系統可擴展性和穩定性,以應對未來業務增長挑戰。